1 胶印油墨产生乳化的原因

油墨主要由树脂、矿油及颜料组成。其中的树脂主要是松香和植物油改性的酚醛树脂,另外也使用石油树脂、醇酸树脂、聚氨酯树脂。常用的颜料包括偶氮色淀型的红色颜料、双偶氮型的黄色颜料、酞菁蓝及炭黑。胶印油墨还含有填料和助剂。

油墨在印刷时有一个与印刷药水(润版液)直接接触的过程,此时油墨中的极性物质由于亲水会导致油墨产生乳化。这些极性物质来自油墨各组分中的极性基团,即树脂、颜料、填料及助剂中的酯键、醚键、酰胺键,各种氨基、酸根及其盐等。胶印油墨的水墨平衡性(俗称抗乳化性、抗水性)在很大程度上会影响印刷质量。胶印油墨的过度乳化会给印刷带来实地密度降低、网点扩大、油墨流动性变差、转移性变差、堆版、浮赃等毛病。如何控制油墨乳化率,一直是胶版印刷行业普遍关心的问题。

2 胶印油墨各组分乳化作用分析

胶印油墨所使用的矿油是非极性物质,不易导致油墨乳化;胶印油墨所使用的树脂不可避免的含有酯键和醚键,具有一定的亲水作用,会导致油墨一定程度的乳化;胶印油墨所使用的填料,例如碳酸钙,是强极性物质,极易导致油墨乳化,但填料在制备过程中已经过亲油处理,亲水性有所降低:胶印油墨中所使用的助剂,例如催干剂、抗结皮剂等等,都是极性物质,也极易导致油墨乳化,但它们在油墨中的用量毕竟有限。相对而言,在胶印油墨的各组分中,有机颜料导致油墨乳化的可能性较大, 这不仅是因为有机颜料分子中还有极性基团, 而且颜料在水相中制备,制备过程还添加各种表面活性剂,这些极性物质的存在都能导致胶印油墨的乳化。

胶印油墨所使用的红色颜料一般为偶氮色淀颜料,例如PR57、PR53、PR49等。这些颜料实际上都是有机酸的金属盐(钙盐、钡盐等),具有很强的极性,另外,在颜料的合成过程中还会大量的使用松香皂,然后通过添加金属盐溶液(例如氯化钙、氯化钡)的形式使松香沉淀。大量松香酸盐的存在会使颜料极性明显增加,这种极性是导致油墨乳化的重要因素。

胶印油墨经常使用的黄色颜料一般为双偶氮颜料,如PY12,其分子结构是对称的,理论上对外不显示极性;胶印油墨所使用的蓝色颜料,一般为酞菁蓝PB15:3,其分子结构也是对称的,理论上对外也不显示极性。在PY12和PB15:3的合成过程中,表面活性剂以及酸、碱、盐的使用不可避免,而这些物质无法通过水洗完全去除。另外,由于水中含有钙、镁等金属离子(水的硬度越高,钙、镁离子的含量就越高),这些物质在颜料的干燥过程中都会残留下来,**终成为导致油墨乳化的因素之一。由于PYI2和PB15:3本身为非极性物质,所以相对而言,黄颜料和蓝颜料引起的乳化比红颜料轻微得多。胶印油墨使用的黑色颜料是炭黑,炭黑是无机颜料,本身是非极性的,但炭黑表面含有少量的羧基、醌基和酚羟基等极性基团,也能导致一定程度的乳化。由此可以看出,在四色版胶印油墨中红色油墨**容易乳化。要降低油墨的乳化值,shou先要解决红色油墨的乳化问题。

3 目前降低油墨乳化植的常用方法

目前降低油墨乳化值的常用方法是在油墨中添加抗乳化剂(又称抗水剂、水墨平衡剂)。这样添加的抗乳化剂只有少部分吸附于颜料表面,大部分助剂在油墨中处于游离状态,不仅造成抗乳化剂用量的增加,而且游离的抗乳化剂还会产生副作用(例如影响油墨的表面张力和印刷适性)。另外,这一方法通常情况下只能将油墨的乳化值降到60%左右,但对于高速印刷而言,油墨的乳化值往往需要控制在40%以下甚**更低。

4 降低油墨乳化植的新方法

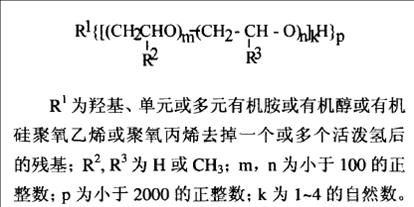

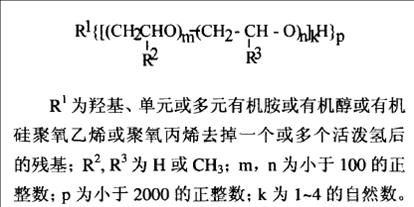

上海三正高分子材料有限公司**了一种新的胶版印刷水墨平衡剂及其使用方法。该油水平衡剂的分子结构为:

上述油水平衡剂在颜料制备过程中使用,在颜料过滤前直接加入或以溶液或乳液的形式加入。添加量为颜料干重的0.5~3.0%。**好的使用方法是将油水平衡剂溶于松香皂中,和松香一起对颜料进行表面处理。

与现有技术相比,该**在助剂结构及使用方法上明显不同。该**是在颜料制备过程中添加一种能紧密吸附于颜料表面的油水平衡剂对颜料进行表面处理,通过提高颜料的抗乳化性能来提高胶印油墨的抗水性。该油水平衡剂能将油墨的乳化值降到40以下,由于助剂用量少,从而减少了助剂的副作用。当然该助剂也可在油墨中直接添加,其用量比现有助剂少,抗水作用也更加明显。以下是该**的几个具体实例:

实例1

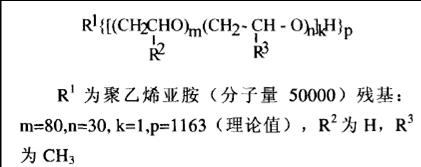

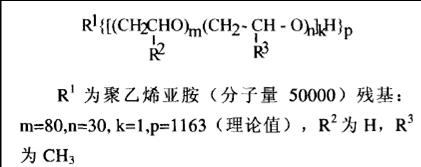

实例1所使用的油水平衡剂的分子结构为:

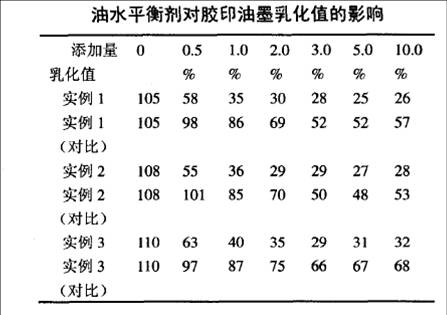

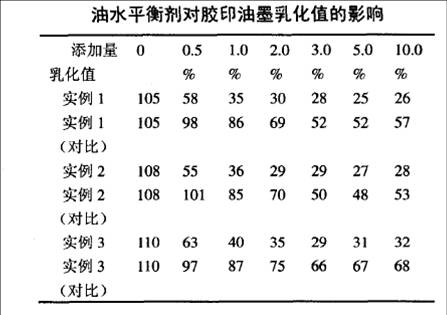

上述结构的油水平衡剂以聚乙烯亚胺(分子量50000)起始剂,通过环氧乙烷和环氧丙烷的开环反应制得。该助剂在联苯胺黄颜料(颜料黄P.Y.12)制备过程中加入,加入时机为偶合结束后、颜料过滤前。所得颜料按常规方法制备胶版油墨(颜料含量为20%,市购树脂油80%),其乳化值按业内常用的度克(DUKE)法测试(ASTMD4942)。改变助剂用量油墨的乳化值随之改变,具体数据见下表。若在颜料制备过程中不使用油水平衡剂,而在油墨制备过程中按常规方法使用某种进口的油墨抗水助剂,所得胶版油墨乳化值同样列入下表(对比实例I)。#p#分页标题#e#

由表中数据可见,本**具有明显的优势。

实例2

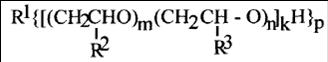

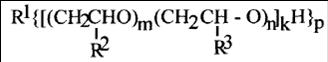

实例2所使用的油水平衡剂,其分子结构如通式:

其中:R 为季戊四醇去掉四个活泼氢以后的

残基,m=50,n=50,k=3,p=4 R 为H,R 为CH3

颜料改为酞菁蓝,做同样的对比试验,所得结果也列入表中。实例2再次证明在颜料的制备过程中使用本**的油水平衡剂不仅使用方便,而且可以在较低用量的情况下达到更好的效果。

实例3

本试验以颜料红57:1为实验对象,采用的油水平衡剂其分子结构中R 为蓖麻油去掉3个活泼氢以后的残基,m=70,n=20,k=4,p=3,R =H,R3=CH3

该助剂分两种加入方式,**种方式是将其溶于松香皂中, 和松香一道对颜料进行表面处理(通过松香皂和氯化钙的复分解反应生成松香钙并在颜料表面进行包覆,油水平衡剂同时析出并包覆于颜料表面)。第二种方法是将油水平衡剂直接加到同样配方的油墨当中。油墨乳化值的对比数据表明,在颜料的制备过程中使用油水平衡剂效果更好。